L&H utiliza tecnología de diseño y fabricación de moldes de alta precisión para piezas automotrices, combinada con tecnologías de moldeo por inyección, como inyección multipunto y sistemas de corredor caliente, para formar piezas plásticas complejas. Las piezas metálicas se mecanizan CNC de cinco ejes para asegurar dimensiones precisas y superficies complejas, complementadas con acabados superficiales que incluyen pulverización, pintura electroforética y anodización para mejorar la resistencia a la corrosión y la estética. Las rigurosas mediciones dimensionales y las pruebas funcionales garantizan el cumplimiento de los estrictos estándares de la industria automotriz.

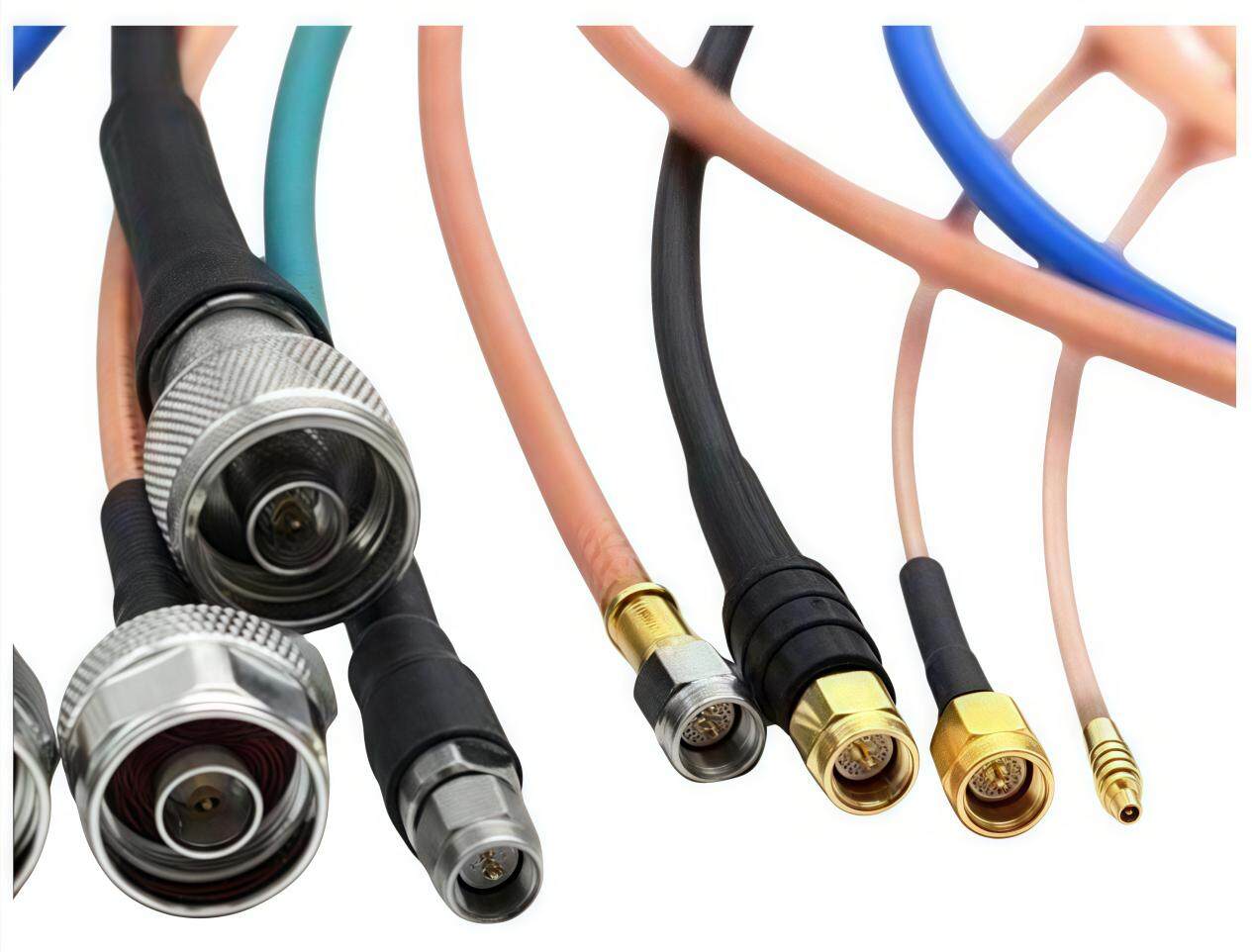

Nuestra compañía utiliza mecanizado CNC de alta precisión y moldeo por inyección en sala limpia para producir componentes de RF y onda milimétrica, utilizando microperforación y tecnología de soldadura ultrasónica para garantizar el ensamblaje cerrado. La carcasa del convertidor de señal utiliza moldeo por inyección de precisión y acabado de superficie multicapa para mejorar la compatibilidad electromagnética. Las inspecciones visuales automatizadas y las pruebas de rendimiento eléctrico se realizan a lo largo de todo el proceso de producción, asegurando que los productos cumplen con los estrictos estándares de los equipos de comunicación de alta velocidad

L&H Funciona en un ambiente de sala limpia de acuerdo con la norma ISO 13485 para el moldeo por inyección de componentes de dispositivos médicos, utilizando plásticos de alta transparencia de grado médico como PC y PMMA para formar una carcasa de alto brillo. Las piezas mecánicas se mecanizan con precisión mediante CNC y mecanizado de descarga eléctrica (EDM) para garantizar la precisión de estructuras complejas. El riguroso envasado aséptico y las múltiples pruebas de biocompatibilidad garantizan la seguridad y fiabilidad del producto.

La compañía utiliza centros de mecanizado CNC de cinco ejes de alta rigidez combinados con líneas de montaje de precisión y automatización robótica para producir piezas mecánicas complejas. Los componentes clave son nitrurados y rectificados con precisión para mejorar la resistencia al desgaste y la precisión. El control de calidad incluye la inspección de la máquina de medición de coordenadas (CMM) y el sistema de monitoreo en tiempo real para cumplir con los requisitos de alta resistencia y precisión de los equipos de automatización industrial.

L&H Utiliza PPS, PEEK y otros materiales resistentes a altas temperaturas para moldeo por inyección y procesamiento de metales de alta resistencia para fabricar componentes clave de equipos eléctricos. Los tratamientos superficiales incluyen fosfatación, anodización y pulverización térmica para mejorar la resistencia a la corrosión y al desgaste. Los productos han sido probados por simulación ambiental (temperatura, humedad, vibración) para garantizar el funcionamiento estable en condiciones duras y apoyar la confiabilidad a largo plazo de nuevas energías y equipos de potencia tradicionales.

La compañía utiliza tecnología de moldeo por coinyección multimaterial y fabricación eficiente de moldes para producir piezas de plástico para casas inteligentes y estructuras de edificios. El marcado láser y el proceso de recubrimiento UV mejoran la funcionalidad y la estética del producto. Las líneas de montaje automatizadas garantizan la consistencia del producto y las inspecciones de calidad multipunto cubren dimensiones, propiedades mecánicas y resistencia a la intemperie para satisfacer las necesidades de seguridad y durabilidad de los edificios inteligentes.

¿Listo para empezar? Contáctanos hoy mismo.

Correo electrónico:anna@lh-pd.com