L&H использует высокоточные технологии проектирования и изготовления пресс-форм для автомобильных запчастей, в сочетании с технологиями литья под давлением, такими как многоточечное впрыскивание и система горячего бега, для формирования сложных пластиковых компонентов. металлические детали подвергаются пятиосной обработке с ЧПУ для обеспечения точных размеров и сложных поверхностей, дополняемой обработкой поверхности, включая распылительное покрытие, электрофоретическую окраску и анодирование для повышения коррозионной стойкости и эстетики. строгие измерения размеров и функциональные испытания обеспечивают соответствие строгим стандартам автомобильной промышленности.

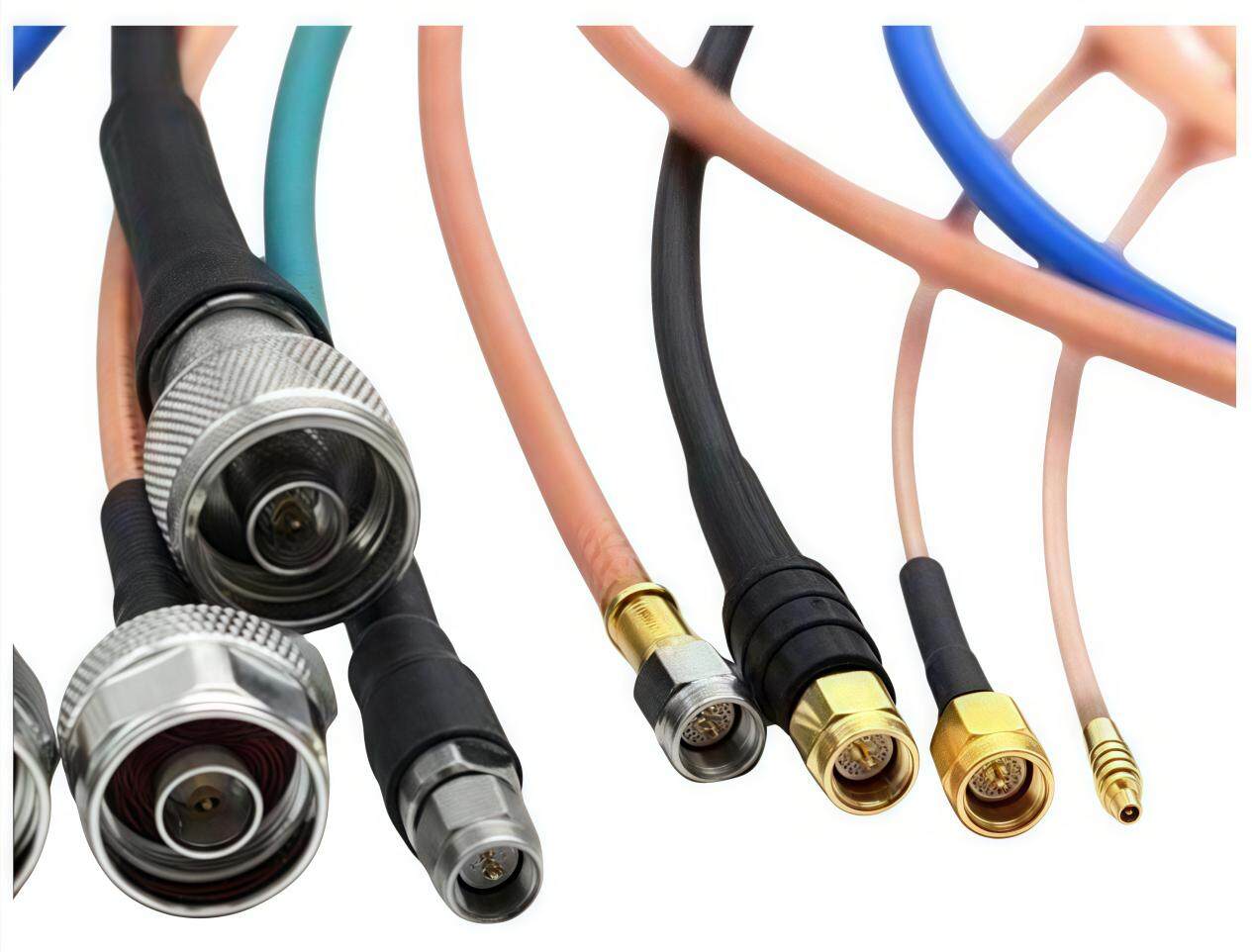

Наша компания использует высокоточную обработку с ЧПУ и литье под давлением в чистой комнате для производства компонентов с радиочастотными и миллиметровыми волнами, используя технологии микробурения и ультразвуковой сварки для обеспечения плотной сборки. Корпусы преобразователей сигналов имеют прецизионное литье под давлением и многослойную обработку поверхности для повышения электромагнитной совместимости. Автоматизированная визуальная проверка и тестирование электрических характеристик проводятся на протяжении всего производства, обеспечивая соответствие продукции строгим стандартам высокоскоростных устройств связи.

L&H работает в чистой комнате, соответствующей требованиям ISO 13485, для литья под давлением компонентов медицинского оборудования, используя высокопрозрачный пластик медицинского класса, такой как ПК и PMMA, для формирования глянцевых корпусов. механические детали прецизионно обрабатываются с использованием ЧПУ и электроразрядной обработки (ЭДМ) для обеспечения точности сложных конструкций. строгая стерильная упаковка и многочисленные тесты на биосовместимость гарантируют безопасность и надежность продукта.

Компания использует высокожесткие пятиосные обрабатывающие центры с ЧПУ в сочетании с точными сборочными линиями и роботизированной автоматизацией для производства сложных механических деталей. Ключевые компоненты подвергаются азотированию и точному шлифованию для повышения износостойкости и точности. контроль качества включает в себя проверки координатных измерительных машин (смм) и системы мониторинга в реальном времени для удовлетворения требований к высокой прочности и точности оборудования промышленной автоматизации.

L&H использует высокотемпературные материалы, такие как литье под давлением и высокопрочная обработка металлов, для изготовления ключевых компонентов энергетического оборудования. Обработка поверхности включает фосфатирование, анодирование и термическое распыление для повышения коррозионной и износостойкости. Продукты проходят испытания по моделированию окружающей среды (температура, влажность, вибрация) для обеспечения стабильной работы в суровых условиях, поддерживая долгосрочную надежность новых источников энергии и традиционного энергетического оборудования.

компания применяет технологию совместного литья под давлением с несколькими материалами и эффективное изготовление пресс-форм для производства корпусов для умных домов и пластиковых деталей для строительных конструкций. Процессы лазерной маркировки и ультрафиолетового покрытия повышают функциональность и эстетику продукта. Автоматизированные сборочные линии обеспечивают согласованность продукта с многоточечным контролем качества, охватывающим размеры, механические характеристики и атмосферную стойкость, чтобы удовлетворить требования интеллектуального здания к безопасности и долговечности.

Готовы начать? Свяжитесь с нами сегодня.

Электронная почта:anna@lh-pd.com